STAND DER ARBEITEN

3D-DRUCKTECHNOLOGIE IN DER ERSATZTEILLOGISTIK GEFÖRDERT VON DER KIESERLING STIFTUNG 2022

Hintergrund

Der 3D-Druck in der additiven Fertigung ist ein sehr populär gewordenes Fertigungsverfahren, mit dessen Hilfe ein numerisches Model in ein dreidimensionales Modell überführt wird, wobei das physische Objekt grundsätzlich Schicht für Schicht entsteht. Hierbei wird eine technische Zeichnung unter Nutzung einer CAD-Software (AutoCAD, SolidWorks, etc.) in eine so genannte Slicer-Software übertragen, die das dreidimensionale Modell in einzelne zweidimensionale, horizontale Scheiben bzw. Schichten schneidet. Diese Datei wird dann wiederum dem 3D-Drucker übertragen, der dann die einzelnen Schichten unter Steuerung der einzelnen Komponenten des 3D-Druckers (Motoren) druckt.

Aktueller Stand

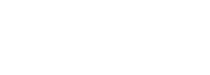

Die Entwicklung des großen 3D-Druckers schreitet planmäßig voran. Um den Entwicklungsstand besser beurteilen zu können, wurde ein Phasenmodell entwickelt.

Tabelle 1: Phasenmodell der Entwicklung des großen 3D-Druckers

Wie der Tabelle 1 zu entnehmen ist, sind die Arbeiten der Phasen 1 bis 7 und somit die Planung, Aufbau und Inbetriebnahme abgeschlossen. Aktuell befinden wir uns in der 8. Phase mit der Ermittlung der Druckgrenzen. Bis zum Jahresende 2022 soll wie geplant, mit der Phase 9 begonnen und abgeschlossen werden.

Unser großformatige 3D-Drucker (s. Abbildung 1) ist von der Architektur her ein Delta- Drucker mit einem Druckkopf, der nur aus dem so genannten Hotend besteht, wobei der Extruder-Motor am Rahmen befestigt ist. Das Filament wird über einen Schlauch in den Extruder geleitet. Der Druckkopf ist über drei Arme an drei vertikalen Holmen befestigt. Die einzelnen Holme, die wir A, B und C nennen und an denen die Arme sich über Schienen und/oder Zahnriemen auf so genannten Schlitten unterschiedlich auf und ab bewegen, können den Druckkopf durch die relative Höhenveränderung beliebig im Druckbereich positionieren. Dabei werden die Koordinaten (XYZPositionsangaben) des G-Codes ins „ABC-Koordinatensystem“ umgedeutet. Grundsätzlich sind Delta-Drucker schneller als kartesische Drucker, da die Extruder- Motoren nicht am Druckkopf befestigt sind. Die Delta-Architektur bietet sich sehr gut für großformatige Drucker und größeren Düsen an.

Unsere Anlage gehört zu der Gruppe der 3D-Drucker mit geschmolzenen festen Materialien im Fused Filament Fabrication bzw. Fused Deposition Modeling, welches derzeit das mit Abstand meist-benutzte Verfahren ist. Aktuell verwenden wir sowohl konventionelle Kunststoffe, wie PLA, ABS, PET, als auch höherwertigere Hochleistungskunststoffe, wie Polyetheretherketon (PEEK). Kunststoffe sind gegenwärtig das meistgenutzte 3D-Druck-Material weltweit.

Mit einer Gesamthöhe von 3,8 m und einer Grundfläche von ca. 2,5 m2 der gesamten Anlage und einem maximalen Druckbereich von ca. 3,9 m3 gehört unser 3D-Drucker derzeit zu den größten FDM-Delta-Druckern auf dem Markt und ist für großformatige Teile und Produkte bestens geeignet.

Abbildung 1: Unser großformatige 3D-Drucker

Aktuell testen wir die Grenzen und Möglichkeiten des Druckers aus. Es bleibt anzumerken, dass die Entwicklung dieses 3D-Druckers nicht linear, sondern iterativ verläuft. Mit jeder neuen Erkenntnis werden die Ergebnisse der vorigen Phasen neu bewertet, überarbeitet und angepasst. All diese Phasen konnten dank der Förderung der Kieserling-Stiftung ermöglicht werden. Daher danken wir der Kieserling-Stiftung für Ihre Unterstützung. In diesem Zusammenhang wurde das Labor umbenannt in Kieserling Foundation Logistics Lab (s. Abbilung 2).

Abbildung 2: Das Kieserling Foundation Logistics Lab